摘 要:錫珠現(xiàn)象是SMT生產(chǎn)過程中的主要缺陷之一,回流焊后主要發(fā)生在(CHIP元件)片式阻容組件的側(cè)面,錫珠會導(dǎo)致線路短路,造成產(chǎn)品的質(zhì)量隱患。本文通過對錫珠產(chǎn)生的原因進(jìn)行分析,并提出相應(yīng)的改善方法。

關(guān)鍵詞:SMT;錫珠;焊盤設(shè)計 ;錫膏印刷;貼片;鋼網(wǎng)設(shè)計;回流焊

1 引言

貼片元件以體積小、成本低、可靠性高的特點,在電子行業(yè)中的應(yīng)用越來越廣泛。目前貼片元件主要以回流焊接為主,其焊接的質(zhì)量直接影響到產(chǎn)品的質(zhì)量。錫珠現(xiàn)象是表面組裝技術(shù)(SMT)生產(chǎn)中的主要缺陷之一。錫珠的產(chǎn)生是一個復(fù)雜的過程,由于其產(chǎn)生的原因較多,不易控制,所以常常困擾著SMT 工藝技術(shù)人員。一般錫珠的直徑在0.2mm~0.4mm 之間,也有超過此范圍的,主要集中在片式阻容組件的側(cè)面,有的時候還會出現(xiàn)在IC或連接器引腳附近。錫珠不僅影響了電子產(chǎn)品的外觀,更重要的是由于印制板組件密度高,間距小,在產(chǎn)品使用時錫珠有可能脫落,造成組件短路,影響電子產(chǎn)品的質(zhì)量。[1] 電子組件的可接受性標(biāo)準(zhǔn)(IPC-A-610E)要求錫珠的大小不能違反最小電器間隙。[2]因此,有必要弄清它產(chǎn)生的原因,并對它進(jìn)行有效的控制。

2 錫珠的形成機(jī)理

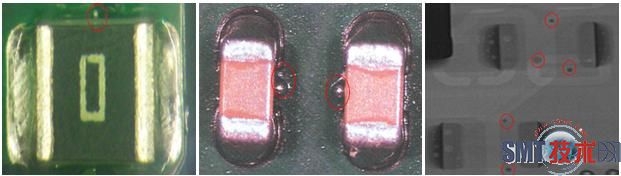

錫珠是指一些大的焊料球在錫膏進(jìn)行焊接前,錫膏有可能因為坍塌或被擠壓等各種原因而超出在印刷焊盤之外,在進(jìn)行焊接時,這些超出焊盤外的錫膏在焊接過程中未能與焊盤上的錫膏熔融在一起而獨(dú)立出來,成型于元件本體或者焊盤附近。[3]大多數(shù)錫珠一般發(fā)生在片式元件的兩側(cè),如下圖1。如果錫量過多,元件貼放時的壓力會將錫膏擠到元件本體(絕緣體)下面,在再流焊時熱融,由于表面能的作用,融化的錫膏聚成圓球,它有趨勢抬高元件,但是此力極小,反被元件重力擠向元件兩側(cè),與焊盤分離開來,在冷卻時形成錫珠。如果元件重力大且被擠出的錫膏較多,則會形成多個錫珠。

圖1 片式元件錫珠

3 錫珠的形成原因

一般來說,形成錫珠的原因是多方面的,如下表1。如錫膏的印刷厚度、錫膏的合金成分及氧化程度、錫膏質(zhì)量或未按規(guī)定儲存使用錫膏、鋼網(wǎng)的制作及開口、鋼網(wǎng)的清洗、元件貼裝壓力、元器件及焊盤的可焊性、再流焊溫度的設(shè)置、外界環(huán)境的影響都可能是錫珠產(chǎn)生的原因。

表1 錫珠形成的原因

|

序號

|

材料原因

|

序號

|

工藝原因

|

|

1

|

錫膏觸變系數(shù)小

|

1

|

錫量較多

|

|

2

|

錫膏冷坍塌或輕微熱坍塌

|

2

|

鋼網(wǎng)與PCB接觸面有殘留錫膏

|

|

3

|

焊劑過多或活性溫度低

|

3

|

熱量不平衡或爐溫設(shè)置不當(dāng)

|

|

4

|

錫粉氧化或顆粒不均勻

|

4

|

貼片壓力過大

|

|

5

|

PCB的焊盤間距小

|

5

|

PCB與鋼網(wǎng)印刷間隙過大

|

|

6

|

刮刀材質(zhì)輕度小或變形

|

6

|

刮刀角度小

|

|

7

|

鋼網(wǎng)孔壁不平滑,有毛刺

|

7

|

鋼網(wǎng)孔間距小或開口比率不對

|

|

8

|

焊盤及元件可焊性差

|

8

|

錫膏使用前未進(jìn)行正確的回溫

|

|

9

|

錫膏吸潮或有水份

|

其他

|

人為、設(shè)備、環(huán)境

|

4 減少錫珠產(chǎn)生的方法與經(jīng)驗

4.1 選擇適合產(chǎn)品工藝要求的錫膏

錫膏的選用直接影響到焊接質(zhì)量。錫膏中金屬的含量、錫膏的氧化度,錫膏中合金焊料粉的粒度及錫膏印刷到焊盤上的厚度都會影響錫珠的產(chǎn)生。在選擇錫膏時,應(yīng)堅持在現(xiàn)有工藝條件下試用,這樣,既能驗證供應(yīng)商錫膏對自身產(chǎn)品、工藝的適用性,也能初步了解該錫膏在實際使用中的具體表現(xiàn)。

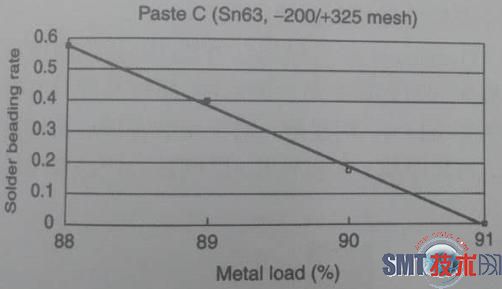

4.1.1使用金屬含量高的錫膏

錫膏中金屬含量的質(zhì)量比約為88%~92%,體積比約為50%。當(dāng)金屬含量增加時,錫膏的黏度增加,就能有效地抵抗預(yù)熱過程中汽化產(chǎn)生的力。另外,金屬含量的增加,使金屬粉末排列緊密,使其在熔化時更容易結(jié)合而不被吹散。還有,金屬含量的增加也可能減小焊膏印刷后的塌落,不易產(chǎn)生錫珠。錫珠率會隨著金屬含量的遞增而下降如圖2 [4]

圖2 金屬含量對錫珠率的影響[4]

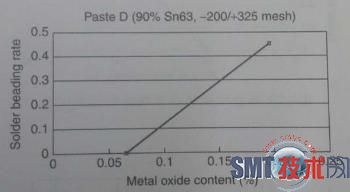

4.1.2控制錫膏的金屬氧化度

在錫膏中,金屬氧化度越高在焊接時金屬粉末結(jié)合阻力越大,錫膏與焊盤及組件之間就不易浸潤,從而導(dǎo)致可焊性降低。實驗表明:錫珠的發(fā)生率與金屬粉末的氧化度成正比。通常錫膏中的焊料氧化度應(yīng)控制在0.05%以下,最大極限為0.15%。 較高氧化物含量的錫膏呈現(xiàn)出較高的錫珠率如圖3。[4]

圖3 金屬氧化物含量對錫珠率的影響[4]

4.1.3選用大一號金屬粉末粒度的錫膏

錫膏中粉末的粒度越小,錫膏的總體表面積就越大,從而導(dǎo)致較細(xì)粉末的氧化度較高,因而錫珠現(xiàn)象加劇。實驗表明:選用較細(xì)顆粒度的錫膏時,更容易產(chǎn)生錫珠。

4.1.4減少錫膏在焊盤上的印刷厚度

錫膏印刷后的厚度是鋼網(wǎng)印刷的一個重要參數(shù),通常在0.10mm-0.20mm之間。錫膏過厚會造成錫膏的塌落,促進(jìn)錫珠的產(chǎn)生。

4.1.5控制錫膏中助焊劑的量及焊劑的活性

焊劑量太多,會造成錫膏的局部塌落,從而使錫珠容易產(chǎn)生。另外,焊劑的活性小時,焊劑的去氧化能力弱,從而也容易產(chǎn)生錫珠。免清洗焊膏的活性較松香型和水溶型錫膏要低,因此就更有可能產(chǎn)生焊錫珠。

4.1.6按規(guī)定儲存和使用錫膏

一般情況下,錫膏應(yīng)存貯在0-10℃的冷藏條件下。焊膏取出后、使用前,要在常溫下進(jìn)行回溫,在焊膏未完全回溫前,不得開啟使用。在攪拌過程中,應(yīng)該按照供應(yīng)商所提供的攪拌方法及攪拌時間進(jìn)行攪拌。添加完錫膏后應(yīng)立即蓋好錫膏罐的蓋子,印刷后確保在2小時以內(nèi)完成回流焊接。

4.2 按標(biāo)準(zhǔn)要求設(shè)計鋼網(wǎng)開口

4.2.1根據(jù)IPC-7525A鋼網(wǎng)設(shè)計標(biāo)準(zhǔn)[5]

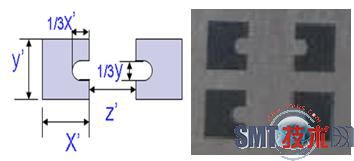

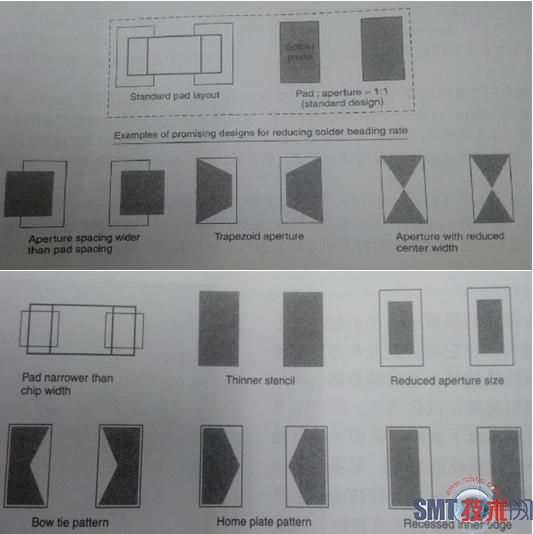

正確選擇鋼網(wǎng)厚度,嚴(yán)格控制鋼網(wǎng)的開口比例。通常在保證焊點質(zhì)量的情況下,鋼片厚度的選擇應(yīng)根據(jù)PCB板上管腳間距最小的器件來決定,優(yōu)選厚度較薄的鋼網(wǎng),盡量避免選擇較厚的鋼片。對0603 及以上的片式元件建議制作防錫珠開孔處理如圖4,可以有效解決回流焊后錫珠的問題。

圖4 鋼網(wǎng)開防錫珠開孔

4.2.2在SMT表面貼裝工藝中

鋼網(wǎng)的開口方式以及開口形狀可能會導(dǎo)致錫膏在印刷和焊接方面的一些缺陷,從而引起錫珠。如開口不當(dāng),在印刷錫膏時,容易把錫膏印刷到阻焊層上,從而在回流焊時產(chǎn)生錫珠。為了解決此問題,在不影響焊點質(zhì)量的情況下,我們嘗試把鋼網(wǎng)的開口比焊盤的實際尺寸縮小10%,實驗證明適當(dāng)?shù)臏p小鋼網(wǎng)開口尺寸可以有效的減少錫珠的產(chǎn)生。另外,可以更改鋼網(wǎng)開口的形狀來達(dá)到理想的效果。圖5為能減少錫珠率的焊盤或鋼網(wǎng)開口設(shè)計[6]。

圖5 能減少錫珠率的焊盤或鋼網(wǎng)開口設(shè)計[6]

4.3 提高鋼網(wǎng)清洗質(zhì)量

提高鋼網(wǎng)清洗質(zhì)量可提高印刷質(zhì)量。在印刷過種中,要注意鋼網(wǎng)表面的清潔度,及時擦拭鋼網(wǎng)表面多余的殘留錫膏,防止在印刷過程中污染PCB板面從而造成焊接過程中錫珠的產(chǎn)生。如果鋼網(wǎng)清洗不干凈,殘留在鋼網(wǎng)開口底部的錫膏會聚集在鋼網(wǎng)開口附近,在回流焊接時,過多的錫膏就會形成錫珠。印刷機(jī)在選擇自動清洗鋼網(wǎng)方式時,如果采用濕擦、干擦再加上真空三種清洗模式一起的方式,能使鋼網(wǎng)清洗的效果得到提高。具體可根據(jù)產(chǎn)品的元件布局和最小元件引腳間距適當(dāng)?shù)脑黾忧逑吹念l率,以達(dá)到良好的鋼網(wǎng)清潔效果。

4.4 減小貼片壓力

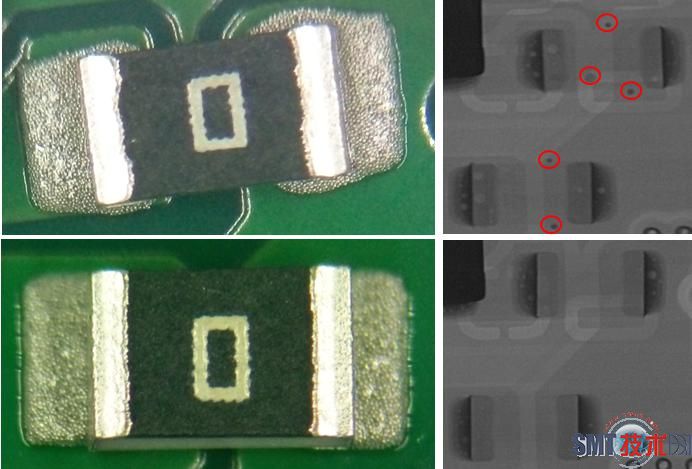

貼片壓力也是引起錫珠的一個重要原因,通常不被人們注意。其影響因素有程序項里PCB厚度的設(shè)定、封裝項里元件高度的設(shè)定以及貼片機(jī)吸嘴壓力的設(shè)定。如果貼裝時壓力過大,會引起元件貼到PCB上的一瞬間,將錫膏擠壓到焊盤外或擠壓到元件下面的阻焊層上,這些被擠出焊盤外的錫膏在回流焊接時就會引起錫珠。解決該問題的方法是減小貼裝時的壓力,避免錫膏被擠壓到焊盤外面去。控制貼片壓力的原則是恰好能將元件“放”在錫膏上并下壓適當(dāng)?shù)母叨龋@個適當(dāng)?shù)母叨仁遣荒軐㈠a膏擠壓出焊盤外。針對貼片壓力對錫珠的影響,我們作了相關(guān)驗證,發(fā)現(xiàn)減小貼片壓力可以有效的減少錫珠數(shù)量,如下表2。因為不同的供應(yīng)商、不同型號、不同的封裝元件的厚度存在差異,所以,需要控制的貼片壓力也不一樣,在生產(chǎn)的時候要注意,必要時需要調(diào)整貼片壓力。下圖6是調(diào)整貼片壓力回流焊后的錫珠對比圖片。

表2 減小貼片壓力錫珠數(shù)對比

|

|

隨機(jī)抽查

|

錫珠數(shù)量

|

|

調(diào)整前貼片壓力

|

20

|

10

|

|

減小貼片壓力

|

20

|

10

|

圖6 調(diào)整貼片壓力回流焊后的錫珠對比

4.5提高元器件及焊盤的可焊性

元件和焊盤的可焊性對錫珠的產(chǎn)生也有直接的影響。如果元件和焊盤的氧化度嚴(yán)重,在金屬鍍層上積累過多的氧化物會消耗一些助焊劑,焊接和潤濕不充分,也會造成錫珠的產(chǎn)生。因此,需要確保元器件與PCB的來料質(zhì)量。

4.6 優(yōu)化爐溫曲線

錫珠是在PCBA通過回流焊時產(chǎn)生的。回流焊可分為四個階段:預(yù)熱、保溫、回流、冷卻。在這四個階段中,預(yù)熱、保溫階段的目的是降低PCB 和元件的熱沖擊,確保錫膏的溶劑在產(chǎn)生作用時能部分揮發(fā),而不至于在回流焊接時,由于溫度的迅速升高出現(xiàn)溶劑太多,引起坍塌或飛濺,造成錫膏沖出焊盤,形成錫珠或者錫球。[3]解決該問題的方法是控制好回流焊的溫度,在預(yù)熱階段,溫度上升不能太快,升溫速率一般控制在2°C/S 以下適中位置,使錫膏和元件及焊盤的溫度上升到120°C~150°C之間,減小元器件在再流時的熱沖擊。保溫區(qū)時間控制在60—120S 內(nèi),使得溶劑能在一個較好的平臺上能大部分的揮發(fā)走。在這個階段,焊膏中的焊劑開始汽化揮發(fā),可能使小顆粒金屬分開跑到元件的底下,在回流時跑到元件周圍形成錫珠。如溫度上升過快容易造成焊錫飛濺,形成錫珠。因此,采取較適中的預(yù)熱溫度和預(yù)熱速度可以控制焊錫珠的產(chǎn)生。

4.7 減少外界因素的影響

一般錫膏印刷時的最佳溫度為18~28℃,相對濕度40~70%(與錫膏的特性有關(guān))。溫度過高,使焊膏的黏度降低,容易產(chǎn)生坍塌;濕度過高,錫膏容易吸收水分,容易發(fā)生飛濺,這都是引起錫珠的原因。因此,要控制好車間的溫濕度。

5 結(jié)論

錫珠的產(chǎn)生是一個極復(fù)雜的過程,因為,產(chǎn)生錫珠的原因很多,所以,我們在解決或預(yù)防錫珠的產(chǎn)生時應(yīng)綜合考慮。我們公司的做法是針對0603及以上片式元件鋼網(wǎng)作防錫珠開口處理、嚴(yán)格規(guī)范錫膏的儲存和使用、規(guī)范焊盤的設(shè)計、調(diào)整合適的貼片壓力、試產(chǎn)階段需優(yōu)化回流焊曲線。在實際工作中我們發(fā)現(xiàn)CHIP元件產(chǎn)生的錫珠,大約有60~80%是因為元件擠壓錫膏導(dǎo)致的。因此,在解決片式元件錫珠問題時需要重點控制調(diào)整好元件的貼片壓力。實踐證明,在目前的SMT回流焊接制程中,如果選擇合適的錫膏并規(guī)范使用,優(yōu)化和控制好生產(chǎn)工藝過程(如鋼網(wǎng)開口設(shè)計,貼片壓力的控制等),是完全有可能杜絕錫珠的產(chǎn)生或?qū)㈠a珠產(chǎn)生的概率降至更低。